Combinación de soluciones para el operador logístico Tamer en Arabia Saudí

El depósito está compuesto por múltiples soluciones para gestionar más de 200 referencias

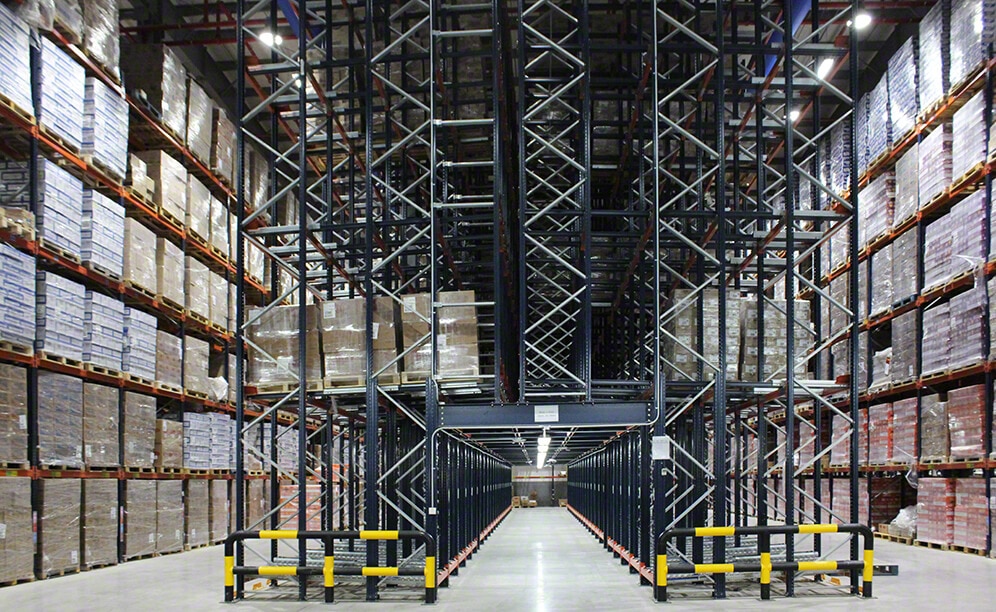

Mecalux, en colaboración con Alshaya, ha equipado el depósito de 32.600 m² del operador logístico Tamer en Jeddah (Arabia Saudí) con racks selectivos, y compactos con Pallet Shuttle, racks push-back y un túnel donde preparar picking formado por canales dinámicos. En total, la capacidad obtenida es de 22.706 pallets. Este depósito se compone de múltiples soluciones que gestionan más de 200 referencias, facilitan la llegada de 700 pallets diarios y agilizan la preparación de una media de 440 pedidos/día.

Quién es Tamer

Fundado en 1922, Tamer es uno de los mayores operadores logísticos de Arabia Saudí. Trabaja para empresas del sector de la salud, la belleza y fabricantes de bienes de consumo.

Sus actividades se basan en la importación, almacenaje y distribución de los productos de sus clientes, así como en la creación de campañas de promoción y marketing. Además de operar en Arabia Saudí, también puede distribuir productos a otros países gracias a acuerdos y colaboraciones con operadores logísticos internacionales.

Más de 200 referencias en 32.600 m2

La compañía no ha dejado de crecer y, con el paso de los años, se ha convertido en la primera opción para muchas empresas que precisan servicios logísticos en Arabia Saudí.

La clave del éxito de Tamer ha sido la inversión. Los directores de la compañía eran conscientes de que debían mejorar sus procesos de almacenaje y distribución de forma constante a fin de satisfacer a sus clientes.

Para hacer frente a la expansión de su negocio, la empresa acaba de poner en marcha un nuevo centro logístico de 32.600 m2 destinado a alojar los productos de sus clientes (principalmente, bienes de consumo perecederos).

Para sacar partido a esa superficie, se debían instalar sistemas de almacenaje que aprovecharan bien el espacio con el fin de obtener más capacidad. De acuerdo con Samer Sabri, director ejecutivo de Tamer, “nuestra prioridad era tener un depósito bien diseñado, preparado para gestionar las más de 200 referencias con las que trabajamos y con el que fuéramos capaces de distribuir 440 pedidos diarios”.

Uno de los retos de este operador logístico es almacenar multitud de productos de distintos clientes, dimensiones, características y niveles de demanda. Ante esta situación, Mecalux, conjuntamente con Alshaya, propuso instalar cuatro sistemas de almacenaje y destinar cada uno de ellos a unas referencias y operativas determinadas:

- Racks selectivos

- Racks compactos con sistema Pallet Shuttle

- Racks push-back

- Canales dinámicos para picking

"Hemos elegido estas soluciones por su facilidad a la hora de manipular los productos”, explica el director ejecutivo. La simplicidad en la gestión de la mercadería es esencial para afrontar la llegada de 700 pallets que envían los clientes ubicados en distintos puntos de Arabia Saudí y la expedición de otros 800.

Samer Sabri - Director ejecutivo de Tamer

“A la hora de equipar nuestro depósito, teníamos claro que queríamos trabajar con Mecalux por la elevada calidad de sus productos. La instalación se ha adaptado a las características de nuestro negocio y a nuestras necesidades logísticas, al proporcionarnos capacidad y agilidad en la preparación de pedidos”.

Racks selectivos

Se han instalado racks selectivos de simple y doble profundidad en prácticamente todo el depósito. Miden 10 m de altura, divididos en seis niveles, y tienen una capacidad de almacenaje para 13.980 pallets.

Ofrecen acceso directo a los productos, lo que proporciona mucha rapidez al gestionar la mercadería e introducir y retirar los pallets de sus ubicaciones.

Los racks de doble profundidad se caracterizan porque hay dos pallets de una misma referencia en cada ubicación (uno detrás de otro). En ellas se alojan los productos con una elevada rotación como, por ejemplo, los productos de alimentación más demandados y con una fecha de caducidad más próxima.

Sistema Pallet Shuttle

El depósito está formado por bloques de estanterías compactas con el sistema Pallet Shuttle. Miden 11 m de altura, con cinco niveles, y disponen de canales de 14 m de profundidad donde ubicar hasta 13 pallets. Este sistema elimina el número de pasillos, aprovechando todo el espacio disponible para proporcionar una capacidad de 6.350 pallets.

Cada bloque de estanterías tiene un pasillo en cada lado. La mercadería se puede gestionar de acuerdo con el principio FIFO (es decir, introducir los pallets por uno de los pasillos y extraerlos por el opuesto) o LIFO (se introducen y se extraen por el mismo pasillo), dependiendo de las necesidades logísticas de Tamer.

“Con esta solución, no solo hemos conseguimos una mayor capacidad de almacenaje, sino que también nos ha aportado mucha rapidez, dado que los operarios no tienen que entrar en las calles con los autoelevadores”, señala Samer Sabri.

Dentro de los sistemas por compactación, el Pallet Shuttle es el que confiere más dinamismo en la gestión de las cargas. Los trabajadores depositan el Pallet Shuttle en la ubicación correspondiente. Acto seguido, introducen la mercadería en la primera posición del canal y el carro motorizado la traslada directamente hasta la primera ubicación libre que encuentra dentro del canal.

Inicialmente, Mecalux suministró a Tamer un total de cinco Pallet Shuttle. Posteriormente, esa cifra ascendió a las 12 unidades. Con este número de carros, la compañía ha multiplicado con creces el número de movimientos de pallets.

Soluciones para el picking: push-back y canales dinámicos

Cada día se preparan 440 pedidos compuestos por alrededor de 21 líneas cada uno de ellos. Para facilitar el trabajo de los operarios, se ha diseñado una zona específica en la que preparar los pedidos.

Mecalux ha instalado diez bloques de racks push-back y, en la parte inferior, se ha abierto un túnel de picking donde los operarios recogen las referencias que conforman cada pedido directamente de los pallets ubicados en canales dinámicos.

En los racks push-back se depositan los productos de reserva del túnel de picking. Al estar literalmente encima, se garantiza y agiliza la reposición. En este sistema, los pallets se introducen en cada canal y se desplazan por empuje con la ayuda de los autoelevadores.

En cuanto al túnel de picking, está formado por canales dinámicos para picking a cada lado. Los pallets se introducen por el pasillo de carga y, al estar inclinados, se desplazan por gravedad hasta el extremo contrario, que da al túnel de picking. La ventaja es que los pallets de reserva quedan almacenados en el mismo canal, por lo que se dispone de los productos necesarios en todo momento.

Cuatro soluciones en un mismo depósito

Al combinar múltiples sistemas, la compañía se puede beneficiar de las ventajas que aporta cada uno de ellos.

En definitiva, se ha aunado la versatilidad y accesibilidad que ofrecen los racks para pallets, con la compactación y rapidez del sistema Pallet Shuttle y, al mismo tiempo, se ha agilizado la preparación de pedidos al habilitar una zona específica para esta tarea. Esta área se compone de racks push-back con un túnel de picking en el nivel inferior.

Beneficios para Tamer

- Preparación de 440 pedidos diarios: se ha habilitado una zona específica en el depósito donde preparar pedidos formados por una media de 21 líneas cada uno de ellos.

- Agilidad operativa: el depósito sobresale por facilitar el trabajo de los operarios y ayudarles a recibir 700 pallets y expedir otros 800 a diario.

- Alta densidad de almacenaje: los sistemas de Mecalux aprovechan al máximo la superficie con el fin de proporcionar capacidad para 22.706 pallets.

| Depósito de Tamer | |

|---|---|

| Capacidad de almacenaje: | 22.706 pallets |

| Dimensiones de los pallets: | 1.000 x 1.200 mm |

| Peso máx. de los pallets: | 1.000 kg |

| Altura de los racks: | 11 m |

Galería

Depósito de Tamer en Arabia Saudí con varias soluciones de almacenaje

Consulte con un experto