La empresa de alimentos congelados Grangy's incorpora el sistema compacto Pallet Shuttle

Cámara de congelación con Pallet Shuttle para garantizar la cadena de frío de Grangy's

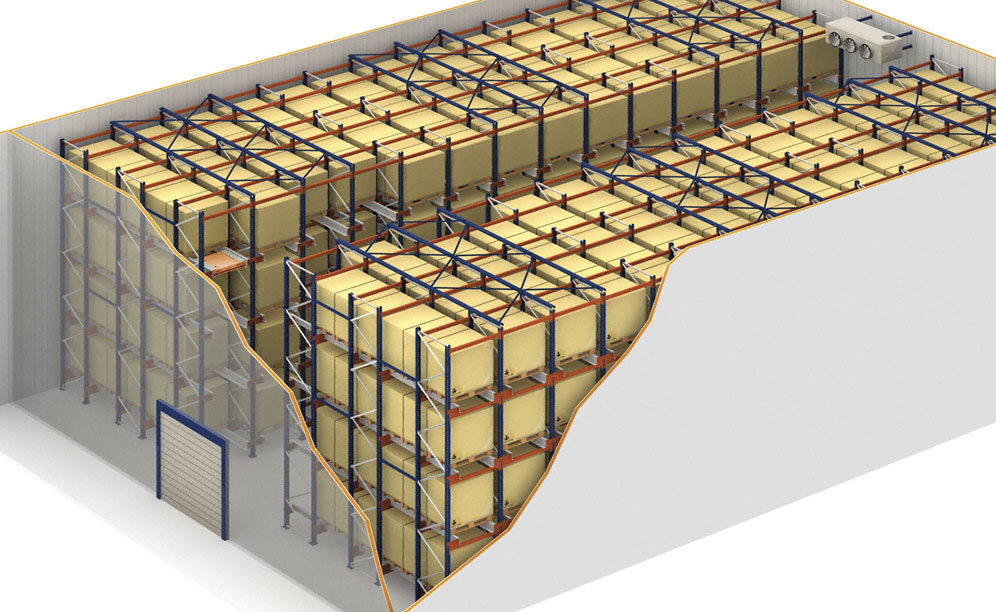

El fabricante de alimentos congelados Grangy’s ha inaugurado en Mar del Plata (Argentina) un nuevo depósito de congelación con capacidad para 650 pallets. Para optimizar al máximo el espacio, Mecalux ha proyectado una instalación con distintos bloques de estanterías con el sistema compacto semiautomático Pallet Shuttle. Los carros eléctricos posibilitan la ágil ubicación y recogida de los pallets en canales de más de 6 m de profundidad.

Necesidad del cliente

Al tratarse de una empresa de productos congelados, frente a la necesidad de ampliar su capacidad de almacenamiento, el primer requisito del cliente fue que la nueva instalación garantizara en todo momento la cadena de frío de sus productos.

Otra de las necesidades que debía resolver el nuevo depósito era la de agilizar el proceso de carga y descarga de mercadería, algo también fundamental en una cámara de frío.

Solución propuesta por Mecalux

Tras analizar detenidamente los condicionantes del producto y del espacio, el equipo técnico de Mecalux en Argentina propuso la instalación del sistema compacto semiautomático Pallet Shuttle, ya que posibilita resolver con un solo sistema todas las necesidades de Grangy’s: máxima capacidad de almacenamiento, alta velocidad y productividad en el movimiento de pallets y óptima operativa en temperaturas bajo cero.

El proyecto realizado consiste en un depósito con una temperatura de trabajo de -25ºC, de 16.200 mm de longitud, por 24.850 mm de ancho y 11.700 mm de altura. En total, 402 m2 que permiten la ubicación de 650 pallets de 1.200 x 1.000 x 1.700 mm (ancho x fondo x altura) y 1.000 kg de peso.

El interior del depósito se ha resuelto con 4 bloques de estanterías de 9 m de altura, con 5 niveles de carga. Cada bloque tiene distinto número de calles de almacenamiento (entre 4 y 8), así como canales de diferente profundidad, que admiten entre 4 y 6 pallets. De este modo, las estanterías aprovechan perfectamente el espacio destinado a almacenamiento, reduciendo la volumetría que es necesario mantener a bajas temperaturas, con el consiguiente ahorro en consumo eléctrico.

Para gestionar el depósito y recogida de los pallets en las distintas ubicaciones tan solo son necesarios dos carros Pallet Shuttle. El operario del autoelevador deposita el carro en la entrada del canal que debe ser llenado o vaciado y una vez terminada la tarea lo retira para depositarlo en el siguiente canal.

El carro se desplaza de forma autónoma por los carriles, depositando la carga en la primera ubicación libre en el canal y compactando al máximo los pallets. En las operaciones de descarga, se realiza el movimiento a la inversa, transportando los pallets hasta la cabecera del canal, donde los recoge el operador. Todo ello siguiendo las órdenes que éste realiza desde una tablet con conexión wifi. Una única tablet permite controlar hasta 18 carros.

En caso de que Grangy’s precise aumentar el flujo de pallets por hora, podrían ampliarse fácilmente el número de carros de la instalación, ya que el sistema Pallet Shuttle es totalmente escalable. Por otro lado, al evitar que el autoelevador se introduzca en las calles de almacenamiento (como ocurre con las estanterías penetrables), se ahorra mucho tiempo de maniobra, además de evitar impactos sobre la estructura de las estanterías.

Beneficios para el cliente

- Optimización del espacio: la compactación que aporta el sistema Pallet Shuttle, posibilitando la ubicación de 650 pallets con tan solo un pasillo de trabajo, permite el máximo aprovechamiento de la superficie.

- Aumento de la productividad: el carro agiliza las tareas de carga y descarga, al desplazarse de forma autónoma por el interior de los canales, eliminando las maniobras necesarias cuando se utilizan autoelevadores.

- Ahorro de costos: este sistema de almacenamiento es especialmente recomendable en cámaras de congelación, ya que consigue una alta capacidad en la mínima superficie posible, con el consiguiente ahorro en costos energéticos. También disminuyen los costos de mantenimiento de las estanterías, ya que se evitan los golpes causados a la estructura por los autoelevadores.

- Control del stock: una de las funcionalidades del carro es el recuento de pallets en cada canal, lo que permite un efectivo control del stock.

- Diversificación: el Pallet Shuttle, a diferencia de los sistemas compactos convencionales, posibilita la ubicación de una referencia distinta por cada canal de almacenamiento, lo que ha permitido a Grangy’s una mejor organización de sus productos y mayor diversificación.

| Cámara de congelación en Mar del Plata (Buenos Aires - Argentina) | |

|---|---|

| Longitud: | 16.200 mm |

| Anchura: | 24.850 mm |

| Altura: | 11.700 mm |

| Nº de estanterías con Pallet Shuttle: | 4 bloques de 9 m de altura y diversas medidas de longitud y profundidad |

| Nº de Pallet Shuttle: | 2 carros eléctricos |

| Nº niveles de carga: | 5 |

| Nº pasillos: | 1 |

| Anchura de pasillo: | 3.200 mm |

| Unidad de carga: | Pallets Arlog, 1.000 x 1.200 mm, con 1.700 mm de altura y 1.000 kg de peso |

| Capacidad total del depósito: | 650 pallets |

Galería

Para optimizar al máximo el espacio, Mecalux ha proyectado una instalación con distintos bloques de racks con el sistema compacto semiautomático Pallet Shuttle

Consulte con un experto